Budapest VII. Dembinszky u. 10 térkép

|

Vissza a Toptextil Kft honlapjára

Budapest VII. Dembinszky u. 10

térkép

Vlies - Nemszövött textilanyagok

Alig van olyan területe mindennapi életünknek, ahol ne találkoznánk a vliesek, nemszövött textíliák valamely képviselõjével. Csak néhány példa: eldobható bébipelenkától a gépjármüiparig, floppylemezek borítójától radarernyõkig, ruházati bélésanyagoktól, a szürõanyagokig, ürkutatástól az intim betétekig minden területen jelen van. Mi ez az anyag, amely annyira sokrétü, hogy ilyen széles skálán felhasználható?

A történet a nemezeléssel kezdõdött: A gyapjú pikkelyes szálszerkezete kiválóan alkalmas arra, hogy folyamatos áztatás és tömörítés, (kallózás) mellett egyre sürübb, szétválaszthatatlan felületet alkosson, amelynek szakítószilárdsága és kopásállósága a szövésnél tartósabb kelmét ad. A szálbunda kierõsítésére az ötletet továbbfejlesztve kezdetben a képzõdõ hulladékok felhasználására, majd késõbb önálló termékek kialakítására különbõzõ eljárásokat fejlesztettek ki. A feladatot, vagyis a költséges és idõigényes fonást, - szövést kiiktatni a kelmeképzési folyamatbó mára új technológiák egész sora valósítja meg.. A nemszövött (Vlies) termékek gyártása mára önálló és biztos ipari bázist alkot a könnyüipar egyik legdinamikuasabban fejlõdõ szegmenseként.

Az úgynevezett papír vetex - egyáltalán

nem papír. Alapanyaga fõként szintetikus szálbunda,

németül: "Vlies".

Készülhet poiészter, poliamid, polipropilén alapanyagokból,

tágabb értelemben minden olyan szálasanyagból,

vagy azok keverékébõl, amelyek a hagyományos

textilalapanyagok gyártására alkalmazható.

Igy például viszkóz, pamut szálak is felhasználhatók

a kelmeképzés kialakításában. A szálbunda

összetartása, kierõsítése, a szakítószilárdság

növelésének módja különbözõ

lehet. Ennek a technológiának alapján csoportosíthatjuk

legegyszerübben a vlies termékeket, hiszen a végtermék

tulajdonságaira ez van a leginkább hatással.

A gyártási folyamat szerint megkülönböztetünk:

- szálbunda alapu nemszövött textíliákat,

(pl. tünemezelt ill. száltüzött bundák,

nemezek, töltõvliesek, vegyileg szilárdított

vliesek [chemicalbonded], thermovliesek [thermobonded],

spinnvliesek [spunbonded]),

- olvadékból, vagy közvetlen polimerizációs

pl. (Meltblown) eljárással kialakított

nemszövött termékeket,

- nedves eljárással (u.n Nassvlies)

készült cikkeket.

A ma leginkább elterjedt gyártási folyamat a szálbundaképzéses eljárás.

A technológia hagyományos kártológépeken

is indulhat, amelyrõl az egyenletesen kialakított bundát

egyben, folyamatos üzemben szedik le. Itt lehet a szálhalmazt

keresztfektetõ beiktatásával magasítani, tömöríteni

tüzéssel, (tünemezelés), vagy préseléssel

hengerpárok között. Ekkor a szálak még viszonylag

lazán kötödnek egymáshoz, utólagos erõsítésre

van szükség.

Az erõsítést hagyományosan áttüzéssel,

átvarrással is végezhetik, tehát vagy saját

anyagával, az elemi szálakkal tüzdelik meg, vagy cérnával,

fonallal varrják át. Ez a technológia elsõsorban

a hulladékhasznosításban jelentõs, az eredetileg

inhomogén, sok esetben szennyezett, különbözõ

alapanyagú szálak feldolgozása fõleg így

történik.

A szálbunda rögzítését vegyszerekkel, kémiai segédanyagok alkalmazásával is elérhetik: Ez az úgynevezett vegyileg szilárdított vlies (Chemicalbonded). Az alkalmazott vegyszerek valamilyen hõre kondenzálódó mügyantatípusok lehetnek. A laza szálak közé permetezett mügyantacseppek erõsítik meg a bundát, és teszik alkalmassá továbbfeldolgozásra. Igy készülnek a ruhaipari és bútoripari töltõanyagok, töltõvliesek. Ha közvetlenül permetezés után forró préselés mellett kerül sor a mügyanta kötésére, vékony papírszerü alapanyagot kapunk, amely szakítószilárdságát az alkalmazott kötõanyag, a bundavastagság és szálhosszúság, illetve a présnyomás értéke határozza meg. Ezzel az eljárással szinte bármilyen típusú szálasanyagból kelme képezhetõ, tehát pamut, viszkóz, szintetikus szálasanyagok is feldolgozhatók. A gép sebessége 30-40 m/perc. Felhasználása rendkívül sokrétü, a ruhaiparban ragasztóbevonatos vliesek, bevasalható közbélések a fõ feldolgozási terület.

Ha a kártolt bunda legalább 70% szintetikus szálat tartalmaz, az olvadási hõfok közelére fütött hengerekkel préselve az u.n. thermovlies, vagy thermobonded eljárást alkalmazzák. A papírvékony kelme szakítószilárdságát a bundavastagság, szálhosszúság, illetve az alkalmazott présnyomás ill. hõmérséklet határozza meg. a gép sebessége 50-100 m/perc. A lágy, ámde alacsony szakítószilárdságú kelmét a ruhaipar mint bevasalható közbéléstermékek, vagy a mezõgazdaság, a müanyagipar, egyaránt feldolgozza.

A szakítószilárdság növelése érdekében esetenként a két fent említetrt eljárás kombinációját is alkalmazzák. Igazi áttörést azonban a magas szálhosszúsággal, illetve a végtelen szálak felhasználásával értek el. Végtelen szálak halmazából bundát képezni azonban nem egyszerü technológiai feladat. Megfelelõ sebességgel üzemeltetni egy ilyen rendszerü gépet csak abban az esetben lehet, ha maga a szálképzés, folyamatosan a vliesgyártó gépsoron történik Ekkor a gép sebességének a szálképzõ düznikbõl folyamatosan ömlõ szálasanyag kifolyási sebessége szab határt, és nem az eléiktatott kártológép sebesség. Igy érhették el 100-300 m/perces sebességi rekordot, amely a kelmeképzés és termelékenység területén egyedülálló. Az eljárás a spinnvlies (vagy spunbonded) technológia, amely a kusza szálhalmaz miatt szakítószilárdságban a vele azonos négyzetmétertömegü szövetekét messze felülmúlja. Sajnos hátránya a kötelezõen 100% szintetikus, elsõsorban polipropilén, poliészter, ritkábban poliamid összetétel, és a magas minimális legyártható tételnagyság, (elsõsorban a gyorsaság és az átállási veszteségek miatt). Felhasználási területe a müszaki szövetektõl a mezõgazdasági u.n. agrofóliákig, az építõiparban a geotextíliák, szabadföldszigetelések, a ruházati iparban mübõrök elõállítására használják.

A nem szálbunda alapu eljárások a következõk:

A meltblown, vagy olvadékból létrehozott nemszõtt kelmék ipari jelentõsége rendkívül nagy, és egyre inkább növekvõfélben van. A vegyszereknek ellenálló, láng -és füstmentes, magas szakítószilárdságu kelmék elsõsorban a müszaki szövetek területen tünnek ki, a munka és védõruházattól kezdve a gépipar, szigetelés, árnyékolástechnika terén hóditanak.

A nedves eljárással készült vliestermékek (u.n. Nassvlies)alapvetõen a papírgyártás technológiájával készülnek. Amennyiben az elemi szálak tartalma több mint 60%, vliesrõl, ha kevesebb, papírról beszélünk. A felhasználási terület a papíréhoz hasonló, a textiliparban elsõsorban könnyen téphetõ hímzésalátétek készítésére használják.

Ragasztóanyagos közbélések

A közbélések fejlõdése mindig párhuzamosan haladt a ruhaiparban felhasznált alapanyagok, szövetek, kelmék fejlõdésével, a modern kikészítési eljárások széleskörû elterjedésével. A kezdetekben csak merevítõ célzattal kifejlesztett u.n. „ragasztóanyagos közbélések" ma már a ruhaipar szinte minden területén megtalálhatóak, funkciójukban a merevítéstõl a telítésig, a formaképzéstõl és modellkialakításig a divatszakma egyik meghatározó kellékei. A mellvásznak keményítésétõl a szinte hártyavékonyságú önmagában ragadó, sõt öntapadó béléskellékekig nem is volt olyan hosszú az út. A közbélésgyártók az 50-es évektõl kezdve folyamatosan fejlesztik technológiájukat, a felhasznált „ragasztó" és hordozó alapanyagokat, mindig a divat és a feldolgozóipar igényeinek megfelelõen.

A következõkben a ragasztós közbélések gyártástechnológiájának fejlõdésérõl, új ragasztóanyagok illetve hordozó- bélésalapanyagok megjelenésérérõl, és ezek feldolgozásának lehetõségérõl lesz szó.

A kezdeti állati szõr tartalmú bélésanyagoktól, - amelyet a fent említett gyantával ragasztottak a felsõszövethez - napjainkban az alapanyagok elképesztõ bõsége áll rendelkezésre. A szövött, kötött hurkolt kelméktöl a nemszövött (vlies) termékekig minden kelmeképzõ eljárás megtalálható a ragasztóanyagos bélések alapanyagaként. A szövetek, hurkolt kelmék 40-250 g/m területi sûrûségben, a vliesek 18-110 g/m-ig bélés alapanyagként felhasználásra kerülnek. Szinte minden ragasztandó részegységhez van speciálisan arra kifejlesztett béléskelme. A ragasztandó bélésanyagnak sok, egymásnak sokszor ellentmondani látszó követelménynek kell eleget tennie:

Vlies termékeknél még néhány további követelmény:

A korszerû bélésanyagokkal

szemben támasztott követelményrendszert a gyártók

nagy része ma már teljes mértékben kielégíti.

Ezt elsõsorban a hordozókelmék, az un. közbélés

alapkelmék széleskörû választékával

érték el.

Az alapanyagok fejlõdésében

a hagyományos pamut - viszkóz, viszkóz poliészter

szövetek mellett a vetülékbefektetéses lánchurkolt

kelmék gyors elõretörését figyelhetjük

meg. Ennek hátterében a termelékenység, a lánchurkolt

termékek finomsága, rugalmassága, formázhatósága,

sokoldalú felhasználhatósága áll.

A közbélés kikészítési

eljárásai ugyszintén igyekeznek lépést

tartani az alapanyagok fejlõdésével: megjelentek a

rugalamas, srtech hatású termékek, nem csak a szövet,

hanem a vlies alapanyagok között is.

A mikroszálas (microfiber) és a hasonló

sûrû szovetszerkezetû kelmék megfelelõ

aláragasztása szintén új kihívást

jelentett a bélésanyaggyártók részére.

A velük együtt mozgó vlies termékek

elasztikussá váltak. A vliesgyártás fejlõdésével

a kezdeti kémiai kierõsítésû vlieseket

felváltották a lágyabb, jobban kezelhetõ test

és környezetbarát thermovliesek, összetételben

poliamid, poliészter sõt pamut-viszkóz-poliamid keverék

alapanyagok.

A keresztfektetéses vliesek (u.n. Crossfade)

kifejlesztésével már minden irányban azonos

szakítóerõ és rugalmassági tulajdonságokat

fejlesztettek ki.

Megjelentek az elsõ spinvlies (végtelen

szálból készült vlies) bélésanyagok,

amelyek kitûnnek a szövetekhez mérhetõ szakítási

tulajdonságaikkal.

Jelentõs elõretörés tapasztalható

a fonalerõsített vliesek piaci növekedésdében,

amelyek szinte átmenetet képeznek a hurkolt bélések

és a nemszövött termékek között. A kezdetben

hõrögzítettlen, hõ hatására méretváltozást

szenvedõ poliészter láncot már hõrögzített

poliészter, vagy poliamid végtelen szálak váltották

fel, igy ezek a típusok alkalmassá váltak nagyobb

akár egész eleje beragasztásokhoz is.

Nem csak a súlynövekedésben, hanem

terjedelmében is újdonság tapasztalható a nemszövött

ragasztós bélések megjelenésében. Szinte

már töltõvlies vastagságban (0,5 -0,8 cm) állítanak

elõ bevasalható bélésanyagokat 30-40 g/m területi

sûrûséggel a felsõruházati szektor részére.

Ugyancsak a vlies termékek esetében

fejlesztették ki a mindkét oldalán ragasztóanyaggal

ellátott közbéléseket, amelyek szendvics szerkezetû

ragasztáshoz alkalmazhatóak.

Szót kell ejteni az önmagában

felvasalható, hordozóanyag nélküli fátylakról,

hálókról, amelyeket varrást, elõkészítést

segítõ célzattal alakítottak ki. Ezek nem tekinthetõk

hagyományos értelemben bélésanyagoknak, bár

elterjedésük növekvõben van. A termékek

szélessége, a 200 cm-tõl az 1 cm-ig terjed. A szalagokat

meghatározott távolságban perforálják.

A különbõzõ hordozóanyagokra felvitt hagyományos „ragasztóanyagok" tulajdonképpen hõre lágyuló mûanyag szemcsék, amelyek a hordozóanyagra (bélésre) meghatározott mennyiségben feljuttatva a késõbbiekben létrehozzák a tartós kötést az aláragasztani kívánt felsószövet és a bélésanyag között. Ezeknek a mûanyagoknak általában a hagyományos feldolgozás során a következõ követelményeknek kell eleget tenniük:

Ez a felsorolás sorrendiségében egyben az idõk során megoldott, illetve megoldandó feladatokra is rámutat: Ezeknek a követelményeknek a különbözõ thermoplasztikus, thermoelasztikus mûanyagok, illetve elasztomerek felelnek meg. A kezdetben merev, kemény, nem mosás- vegytisztításálló mûanyagokat folyamatosan kiváltják az egyre többet tudó, korszerû ragasztóanyagok. A manapság a leginkább elterjedtek kopoliamidok, alacsony- és magasnyomású polietilének, kopoliészterek , illetve vinilklorid-kopolimerek. Ezeket az általában nem homogén térhálósodott mûanyagokat por, granulátum, vagy vizes diszperzió formájában hordják fel a bélésanyagra.

Polietilén

A kezdeti alacsony nyomásu (ND-PE) polietiléneket, amelyek ugyan kiváló mosásállósággal rendelkeznek, viszont vegytisztításállóságuk nem megfeleló, folyamatosan felváltják a magasnyomásu polietilénszármazékok, (HD-PE) amely már lágyabb fogást, lényegesen jobb vegytisztításállóságot, kisebb átütésveszélyt eredményeznek, és a ragasztási hõmérsékletük is alacsonyabb.

Polipropilén

Elsõsorban technikai célú felhasználásra, (mûszaki szövetek, speciális munkaruhák, autóipar, motortérszigetelés s.t.b.) használják mint ragasztóanyagot, relativ magas olvadásponttal rendelkezik, ott használják, ahol a hõállóság fontos követelmény.

Etilén-Vinilacetát kopolimerek

Ott használatos, ahol extrém alacsony hõmérsékletû és nyomású ragasztás a cél: pl. ha a felsõszövet károsodhat, igy valódi velúr, bõr, vagy plüss termékeknél.

PVC kopolimerek

Rendkívül lágy fogást eredményeznek, de jelenleg még elsõsorban felsõruházat (kabátok, felöltõk) területén jelentõs a felhasználásuk a viszonylag magas ragasztóanyagszükséglet miatt. Amig az átlagos porokból 12-25 g/m2 a felvitel, azonos tapadóerõ eléréséhez ebbõl a típusból 35-50g/m porfelvitel az általános.

Kopoliamidok

Egyrészrõl a kedvezõ feldolgozási és használati tulajdonságai, másrészt árszerûsége miatt ma a kopoliamidok a legfontosabb termoplasztikus ragasztóanyagok a textiliparban. A szálgyártásban használatos poliamid típusok a magas olvadási hömérsékletük, és egyéb kedvezõtlen tulajdonságaik miatt nem alkalmasak ruhaipari ragasztás céljára. Ehhez egészen új copoliamidokat fejlesztettek ki, eleget téve a mosásállósággal, illetve vegytisztításállósággal szemben támasztott követelményeknek is. Ma már alig van olyan területe a ruhaipari feldolgozásnak, ahol ne lehetne megoldani az aláragasztást poliamid alapu ragasztóanyaggal. Olvadási tartományuk az 50 (!) C- tól 250 C-ig terjedhet, a préseléskor igen fontos folyási tulajdonságai a gyártáskor könnyen beállítható. Közbélésgyártáskor használják por, granulátum és paszta formájában.

Kopolieszterek

Az utóbbi idõben egyre növekszik felhasználásuk elsõsorban kiváló ragasztási tulajdonságaik, és rendkívül jó mosási, vegytisztításállósága miatt is (kopolieszter-paszta eljárás esetén) . Azonos alapanyagra ragasztott poliamid, poliészter bélésanyagok 20-30%-al magasabb rétegszétválasztási erõvel szakíthatók mint a poliamid, vagy az eddig tárgyalt más termoplasztikus mûanyagok. Alapvetõen a kopolieszterek nem rendelkeznek magas vegyszerállósággal (perklóretilénes, triklóretilénes tisztítási eljárások), azonban a pasztázási eljárással kész1ült béléseknél adalékanyagokkal ezeket a tulajdonságokat feljavítják. Elsõsorban ingek, blúzok aláragasztására elõnyos.

Egyéb polimerek (pl. poliuretán, vinilakrilátok, vinilacetátok) is elõfordulnak a textilipar különbözõ - fõként speciális - területein. Általános elõfordulásuk visszaszorulóban van csakúgy mint a hagyományos ragasztószerek, a természetes kaucsuk, a cellulóacetát, természetes gyanták novolakk stb.

A ragasztóanyag felvitel módjai: közbélésgyártás

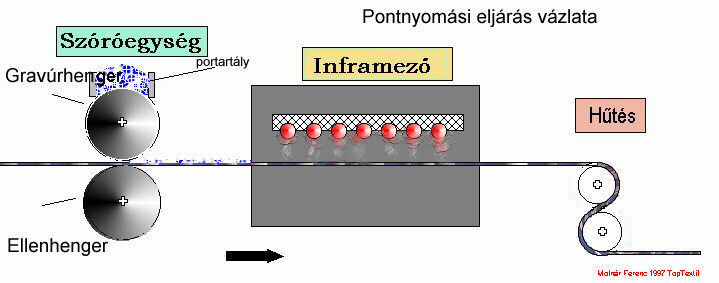

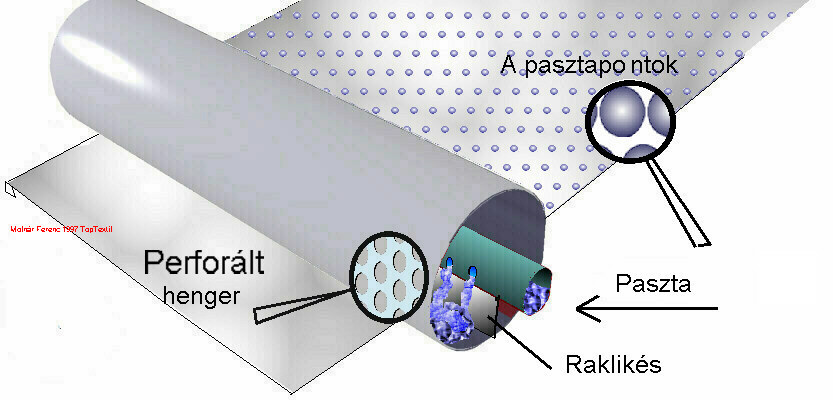

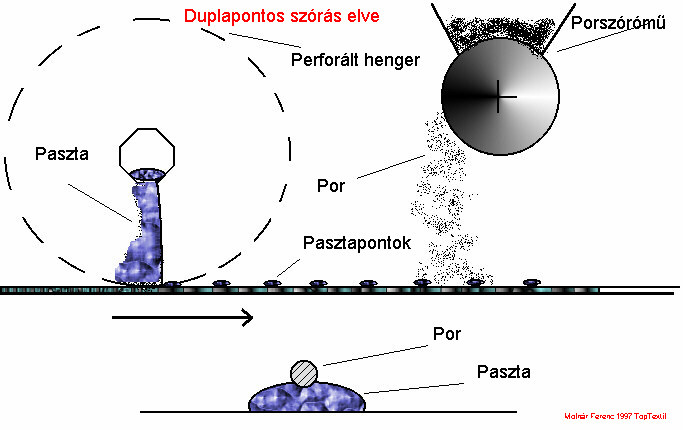

Általánosan elterjedt eljárások a fejlesztés sorrendjében:

Ezek az eljárások az idõk folyamán nem szorították ki egymást, inkább a technológiák finomítása, az eljárások tökéletesítése figyelhetõ meg.

Összefoglalás

Az alapkérdés, a bélésanyagok

ragaszthatósága a technológia fejlõdésével

ma már természetessé vált.

A korszerû ragasztóanyagok elterjedésével

a kutatások a vevõorientált, mind szélesebbkörû

felhasználást célozzák.

Ma már a kelmével együtt mozgó,

együtt élõ bélésanyagok kialakítása

a cél: nem csak a konfekcionálási folyamatot kell

megkönnyítenie, hanem a végsõ felhasználó

igényeit, a megfelelõ komfortérzetet, a mosási,

vegytisztítási igényeket kielégítenie.

Ha azt látja a vevõ, feldolgozó, hogy az általa

aláragasztott termék hólyagos, a bélés

leválik, még nem biztos hogy a bélésanyag gyártásában

keresendõ a hiba.

Igen fontos a megfelelõ termékhez megfelelõ

tulajdonságokkal bíró közbéléseket

választani. A mai kínálatban igazán minden

tökéletesen aláragasztható.

A piac a következõket várja a

gyártótól:

A ragasztós bélésanyag egyre inkább nem mint harmadrangú kellék, hanem mint a mérnöki tervezés egyik fontos kelléke jön számításba. A gyártóknak közremûködniük kell a tervezõvel, a technológussal hogy az adott feladatra megfelelõ bélésanyagot ajánlhasson. Azok a gyártók, forgalmazók kerülnek elõtérbe, akik a feldolgozóknál szervízszolgálatot látnak el, az adott körülmények figyelembevételével optimális bélésanyagot, feldolgozási paramétereket tudnak javasolni. A valódi fejlõdés a jövõben a gyártó-feldolgozó még nagyobb együttmûködésében várható.